摘要:導(dǎo)致大型機(jī)泵產(chǎn)生振動(dòng)的因素有很多,而振動(dòng)是評(píng)價(jià)大型機(jī)泵能否安全可靠性運(yùn)行的重要指標(biāo)。本文針對(duì)某型號(hào)的大型多級(jí)離心泵在運(yùn)行期間出現(xiàn)振動(dòng)超標(biāo)、機(jī)械密封泄漏等問題進(jìn)行分析,并結(jié)合現(xiàn)場(chǎng)實(shí)際工況,找出導(dǎo)致泵振動(dòng)的原因有現(xiàn)場(chǎng)操作不當(dāng)和泵進(jìn)口過濾器設(shè)計(jì)選型不當(dāng),介質(zhì)內(nèi)部分漂珠以及硬質(zhì)顆粒導(dǎo)致泵轉(zhuǎn)子內(nèi)部摩擦副部件過度磨損,最終導(dǎo)致泵轉(zhuǎn)子振動(dòng)和機(jī)械密封泄漏。通過對(duì)泵入口過濾器進(jìn)行重新選型和改造,對(duì)機(jī)械密封進(jìn)行重新設(shè)計(jì),對(duì)泵轉(zhuǎn)子摩擦副材質(zhì)進(jìn)行重新選材和更換,對(duì)泵轉(zhuǎn)子支撐摩擦副進(jìn)行技改和對(duì)水質(zhì)系統(tǒng)的改善,有效地解決了泵的振動(dòng)故障問題,保障了化工系統(tǒng)的連續(xù)穩(wěn)定運(yùn)行。

關(guān)鍵詞:機(jī)泵;振動(dòng);措施

1. 多級(jí)離心泵故障情況介紹

高溫?zé)崴脼榕P式雙支撐水平剖分多級(jí)離心泵(型號(hào):SCSK300-85×9),功率900kW,揚(yáng)程880m,入口壓力0.9MPa,出口壓力8.5MPa,介質(zhì)為170°C固含量為0.5%~1%的灰水,泵葉輪采用背靠背自平衡流體方式布置。

6臺(tái)高溫?zé)崴迷谕哆\(yùn)初期狀況良好,但運(yùn)行3個(gè)月后泵相繼出現(xiàn)轉(zhuǎn)子振動(dòng)值逐步上漲、兩端機(jī)械密封頻繁泄漏、止推軸承溫度上漲等問題。根據(jù)現(xiàn)場(chǎng)檢修統(tǒng)計(jì),3個(gè)月內(nèi)6臺(tái)泵轉(zhuǎn)子振動(dòng)值從最初的2.0mm/s以下逐步上漲至超過21mm/s,非驅(qū)動(dòng)側(cè)止推軸承溫度從最初的40°C逐步上漲至90°C,在后續(xù)1個(gè)月期間兩側(cè)機(jī)械密封相繼出現(xiàn)8次泄漏故障。

2. 泵故障原因分析

2.1 泵入口過濾器設(shè)計(jì)缺陷

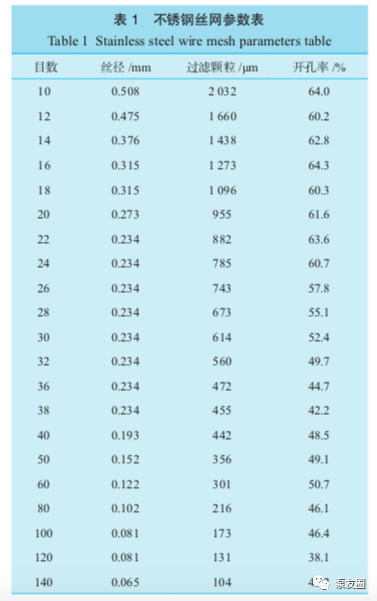

為了有效隔離管道系統(tǒng)中的顆粒,泵入口設(shè)計(jì)了T型過濾器(型號(hào):SRT-1-350/2.0),濾網(wǎng)為30目不銹鋼絲網(wǎng)。泵的轉(zhuǎn)子摩擦副口環(huán)間隙為0.42~0.5mm,同時(shí)泵的安裝手冊(cè)要求泵的入口過濾器有效過濾面積為入口管道的2.5~3倍[1]。為了防止顆粒物進(jìn)入系統(tǒng)磨損轉(zhuǎn)子摩擦副,要求濾網(wǎng)過濾顆粒直徑不大于摩擦副間隙即0.42mm,根據(jù)SH/T3411—2017《石油化工泵用過濾器選用、驗(yàn)收規(guī)范》[2]內(nèi)不銹鋼絲網(wǎng)參數(shù)表(見表1)數(shù)查閱,對(duì)應(yīng)的絲網(wǎng)目數(shù)應(yīng)該為40,但設(shè)計(jì)時(shí)為了避免濾網(wǎng)頻繁堵塞導(dǎo)致泵抽空,選擇了30目濾網(wǎng)。

由表1查得DN350正折流T型過濾器有效面積30目濾網(wǎng)對(duì)應(yīng)有效過濾面積為0.3253m2。而DN350管道的總截面過流面積為:S=πR2=3.14×(0.35/2)2=0.0962m2,則過濾器有效過濾面積與入口管道過流截面積比值為:i=0.3253/0.0962=3.36。

2.2 泵摩擦副選材硬度不足

為滿足耐腐蝕性能和便于機(jī)械加工制造,該泵的泵體密封環(huán)和葉輪密封環(huán)采用3Cr13配合1Cr13MoS的摩擦副材料。從材料分類二者屬于馬氏體不銹鋼,該鋼機(jī)械加工性能好,經(jīng)熱處理(表面淬火)后,具有優(yōu)良的耐腐蝕性能。

泵在運(yùn)行期間,灰水介質(zhì)內(nèi)高速流動(dòng)的漂珠硬質(zhì)顆粒導(dǎo)致泵轉(zhuǎn)子摩擦副快速磨損,轉(zhuǎn)子口環(huán)摩擦副實(shí)際運(yùn)行工況嚴(yán)重偏離了設(shè)計(jì)指標(biāo)[3]。3Cr13配合1Cr13MoS的摩擦副材料不耐磨的缺陷充分暴露,導(dǎo)致轉(zhuǎn)子摩擦副迅速磨損,間隙增大。而在轉(zhuǎn)子中部的節(jié)流襯套由于處于壓差最大的位置,摩擦副內(nèi)部顆粒流速最高,所以磨損更為明顯,在失去中間節(jié)流襯套的支撐固定后,轉(zhuǎn)子出現(xiàn)大幅度振動(dòng)。

2.3 泵機(jī)械密封設(shè)計(jì)存在缺陷

該泵密封冷卻系統(tǒng)采用了API682標(biāo)準(zhǔn)中Plan32的沖洗方案,采用外供1.5MPa冷卻水沖洗方式對(duì)機(jī)械密封進(jìn)行沖洗、冷卻和潤滑。

泵選配國內(nèi)某廠家單端面機(jī)械密封,沖洗液進(jìn)入密封腔的方式采用單孔徑向沖洗的方式。根據(jù)速度公式:v=ω×r,泵機(jī)械密封邊緣線速度為171m/s,在高線速度下部分密封沖洗液由于離心力作用,密封液無法充分進(jìn)入密封端面進(jìn)行冷卻和沖洗,同時(shí)由于密封冷卻水從一點(diǎn)處對(duì)摩擦副進(jìn)行沖洗,導(dǎo)致摩擦副離沖洗水孔進(jìn)入處的遠(yuǎn)端無法得到充分的冷卻和潤滑,摩擦副密封環(huán)由于高溫而碎裂。

由于泵在運(yùn)行初期入口濾網(wǎng)拆卸,介質(zhì)內(nèi)的顆粒導(dǎo)致泵轉(zhuǎn)子各級(jí)摩擦磨損嚴(yán)重,泵軸端節(jié)流襯套節(jié)流效果不佳,導(dǎo)致平衡管來不及泄壓平衡,機(jī)械密封腔內(nèi)失去平衡,密封腔內(nèi)壓力隨著軸端節(jié)流襯套的磨損壓力逐步升高,最終導(dǎo)致1.5MPa的密封水無法順利進(jìn)入。機(jī)械密封腔內(nèi)介質(zhì)反竄污染密封腔,機(jī)械密封摩擦副得不到良好的潤滑,長期在帶硬顆粒的介質(zhì)內(nèi)運(yùn)行后端面磨損嚴(yán)重,最終頻繁出現(xiàn)泄漏情況[4]。

2.4 灰水水質(zhì)問題

由于系統(tǒng)運(yùn)行期間氣化煤種的參配,導(dǎo)致灰水系統(tǒng)出現(xiàn)大量漂珠。漂珠的主要化學(xué)成分是二氧化硅、三氧化二鋁和二氧化二鐵,其次是氧化鈣、氧化鎂等,漂珠硬度大,剛性強(qiáng),當(dāng)泵入口過濾器拆卸后,大量漂珠進(jìn)入對(duì)泵的口環(huán)以及摩擦副過流部件磨損極大,最終導(dǎo)致泵摩擦副失去對(duì)轉(zhuǎn)子的支撐作用而振動(dòng)加大。

總結(jié)以上問題,首先是氣化系統(tǒng)更換煤種,導(dǎo)致灰水系統(tǒng)中產(chǎn)生大量硬質(zhì)顆粒的漂珠,隨后高溫?zé)崴萌肟跒V網(wǎng)由于設(shè)計(jì)過流面積太小,在實(shí)際運(yùn)行中由于垢片堵塞而拆卸。泵入口濾網(wǎng)拆卸后介質(zhì)內(nèi)大量硬質(zhì)漂珠顆粒進(jìn)入泵體內(nèi),導(dǎo)致泵密封環(huán)及節(jié)流襯套等摩擦副間隙磨損迅速增大。摩擦副間隙增大后,泵軸失去有效的中間支撐而發(fā)生彎曲,泵軸彎曲后更加加劇密封環(huán)、軸套的磨損,使泵體振動(dòng)加大,軸向推力也增大,止推軸承超溫。同時(shí)軸端節(jié)流襯套磨損后節(jié)流效果不好,機(jī)械密封腔失去平衡而壓力升高,導(dǎo)致密封沖洗水無法進(jìn)入,機(jī)械密封摩擦副工況惡化頻繁損壞。以上各個(gè)環(huán)節(jié)環(huán)環(huán)相扣,最終導(dǎo)致高溫?zé)崴么嬖谥T多故障而無法運(yùn)行。

3. 故障解決辦法及改進(jìn)措施

3.1 重新設(shè)計(jì)入口過濾器

泵原設(shè)計(jì)的入口正折流式過濾器無法滿足實(shí)際運(yùn)行要求,主要原因是運(yùn)行初期介質(zhì)實(shí)際運(yùn)行工況惡劣,過濾器有效過濾面積與入口管道通流面積比值冗余量太小(實(shí)際計(jì)算比值為3.36),無法滿足實(shí)際工況的需求。

通過技改,將過濾器濾芯的長度延長至原長度的兩倍(原長800mm),過濾器經(jīng)延長后過濾的有效過濾面積增加一倍(見圖1)。技改后過濾器的有效過濾面積達(dá)到0.6506m2(原過濾面積為0.3253m2),實(shí)際有效過濾面積和管道的通流面積比值為:i=0.0.6506/0.0962=6.72。是原過濾器的通流比值的2倍。

3.2 改進(jìn)轉(zhuǎn)子摩擦副材質(zhì)

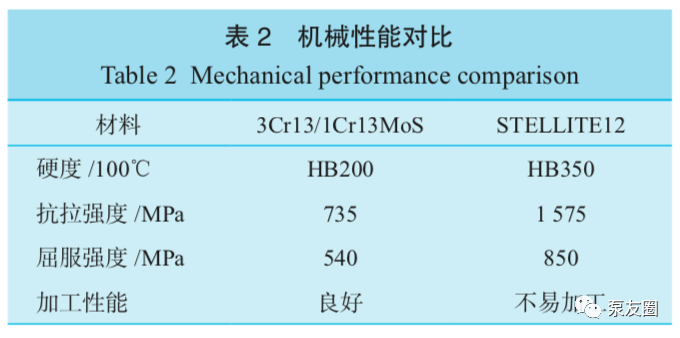

針對(duì)原轉(zhuǎn)子摩擦副材質(zhì)不耐磨問題,我廠聯(lián)系泵制造廠家進(jìn)行技改,技改的目的是提高摩擦副的表面硬度,提高摩擦副在極端工況下的耐磨性能。經(jīng)與廠家核算后,將原3Cr13配合1Cr13MoS的摩擦副材料替換為0Cr17Ni12Mo2表面堆焊司太立合金(Co50%、Cr30%、W10%)的摩擦副。同3Cr13和1Cr13MoS材質(zhì)相比,司太立合金合金內(nèi)部的鉻、鈷、鎢元素都有極高的硬度[5],可以極大地提高口環(huán)的耐磨性以及高溫工況下的硬度,同時(shí)又有更好的抗氧化、抗磨損、耐腐蝕、耐高溫等優(yōu)良性能,主要機(jī)械性能對(duì)比見表2。

單純的司太立合金難于機(jī)加工而且由于硬度高易脆裂。采用0Cr17Ni12Mo2奧氏體不銹鋼作為摩擦副基體,表面堆焊司太立合金,既保證了摩擦副的綜合機(jī)械性能,又保證了摩擦副的高硬度耐磨損性能。

3.3 改進(jìn)機(jī)械密封沖洗液分布方式

針對(duì)原有機(jī)械密封存在的問題,我廠聯(lián)系密封廠家進(jìn)行針對(duì)性的技改。在原機(jī)械密封基礎(chǔ)上增加布水環(huán),將原密封系統(tǒng)的單孔沖洗方式改為多孔環(huán)向沖洗方式。密封沖洗水進(jìn)入密封腔后進(jìn)行二次優(yōu)化分布,沖洗水圍繞摩擦副端面設(shè)置環(huán)狀14個(gè)沖洗小孔進(jìn)行沖洗,保證密封摩擦副以最佳的冷卻方式對(duì)摩擦副端面進(jìn)行沖洗及降溫,防止摩擦副由于高速運(yùn)轉(zhuǎn)密封水無法及時(shí)進(jìn)入密封端面進(jìn)行冷卻和沖洗。

同時(shí)為了防止密封腔內(nèi)壓力波動(dòng)時(shí)介質(zhì)反向進(jìn)入密封腔污染摩擦副端面,在機(jī)械密封軸套后部增加泵送環(huán),泵送環(huán)與泵腔體內(nèi)壁保持微小間隙,起到節(jié)流和對(duì)灰水介質(zhì)的反向泵送加壓作用,形成第二道隔離屏障,有效防止系統(tǒng)介質(zhì)的反向進(jìn)入而污染密封摩擦副。

3.4 轉(zhuǎn)子的核心支撐摩擦副進(jìn)行技改

在高溫?zé)崴眠\(yùn)行期間,由于轉(zhuǎn)子摩擦副磨損間隙增大,失去對(duì)轉(zhuǎn)子的徑向限制后轉(zhuǎn)子振動(dòng)加大。在所有的摩擦副中對(duì)轉(zhuǎn)子徑向限制起關(guān)鍵作用的是驅(qū)動(dòng)側(cè)和中間節(jié)流襯套摩擦副,尤其是中間節(jié)流襯套摩擦副,因?yàn)檗D(zhuǎn)子中間位置是跳動(dòng)和振動(dòng)振幅最大位置。針對(duì)該情況,在驅(qū)動(dòng)側(cè)和中間節(jié)流襯套摩擦副處增加干凈的密封沖洗水進(jìn)行沖洗,要求改密封水為干凈密封水,同時(shí)要求其壓力比對(duì)應(yīng)工作壓力點(diǎn)適當(dāng)高,工作時(shí)密封水正向流向壓力低側(cè)進(jìn)入介質(zhì)系統(tǒng)(技改方案見圖2)。

摩擦副技改后,一方面高壓的沖洗水可形成強(qiáng)制正向沖洗通道,阻止漂珠顆粒進(jìn)入摩擦副內(nèi)對(duì)摩擦副造成磨損,另一方面同系統(tǒng)灰水相比較,潔凈的密封沖洗水可起到更好的冷卻和潤滑作用。為確保沖洗密封水起到最好的冷卻潤滑作用,在該兩處節(jié)流襯套摩擦副外部也設(shè)置布水環(huán),對(duì)應(yīng)節(jié)流套本體增加6個(gè)φ8mm沖洗孔布水進(jìn)入沖洗。經(jīng)計(jì)算,中間節(jié)流襯套摩擦副位置處密封水要求流量為6.71m3/h,壓力為8.8MPa;驅(qū)動(dòng)側(cè)節(jié)流襯套摩擦副位置處密封水流量為6.74m3/h,壓力為5.6MPa。

3.5 增加灰水漂珠收集系統(tǒng)

針對(duì)灰水系統(tǒng)內(nèi)產(chǎn)生的大量漂珠,我廠及時(shí)采取措施,分別在灰水沉降槽頂部增設(shè)漂珠攔阻系統(tǒng)(簡(jiǎn)要流程見圖3)。該道攔截為主要攔截,運(yùn)行期間漂珠漂浮在槽內(nèi)溢流堰液面擋圈內(nèi)部,通過攪拌器攪拌旋轉(zhuǎn)后從漂珠收集管流出,在低壓灰水泵進(jìn)出口增設(shè)大口徑大過流面積的過濾器來攔阻漂珠,多道攔截防止大量漂珠進(jìn)入灰水系統(tǒng)而磨損該泵的口環(huán)等過流部件。實(shí)踐證明該漂珠攔阻系統(tǒng)效果明顯,有效攔阻了灰水系統(tǒng)內(nèi)的絕大部分漂珠,剩余的部分漂珠被該泵改進(jìn)后的過濾器再次攔阻,從而高效地保證了該泵的介質(zhì)潔凈程度,避免了該泵過流部件的磨損損壞[6-7]。

4. 結(jié)束語

導(dǎo)致多級(jí)離心泵振動(dòng)等的因素很多,包括工藝條件和系統(tǒng)配置是否與泵及密封系統(tǒng)的設(shè)計(jì)相適。買方與泵供貨方對(duì)操作條件的充分溝通,在工藝和系統(tǒng)設(shè)計(jì)上采取必要的措施來滿足和改善泵的操作條件,在實(shí)際操作中應(yīng)加強(qiáng)對(duì)泵操作條件的檢查,防止嚴(yán)重偏離預(yù)期工況運(yùn)行,使泵組工況惡化,導(dǎo)致各種故障的發(fā)生。

本文通過分析灰水多級(jí)離心泵故障原因,從工藝系統(tǒng)上著手改善泵操作工況,從泵本體及密封的選材、結(jié)構(gòu)等著手改造泵組,采取針對(duì)性的措施,多措并舉,改造后取得了很好的效果。

長沙同大水泵實(shí)業(yè)有限公司

電話:18674871627

郵箱:957023781@qq. com